Nové technologie

Hybridní 3D tisk s obráběním

Revolučná technológia kombinujúca aditivní výrobu s presným CNC obrábaním v jednom stroji. Umožňuje vytváření zložitých geometrií s následným presným dokončením kritických plôch. Systém výrazne skracuje výrobné časy a znižuje potrebu dodatočného obrábania.

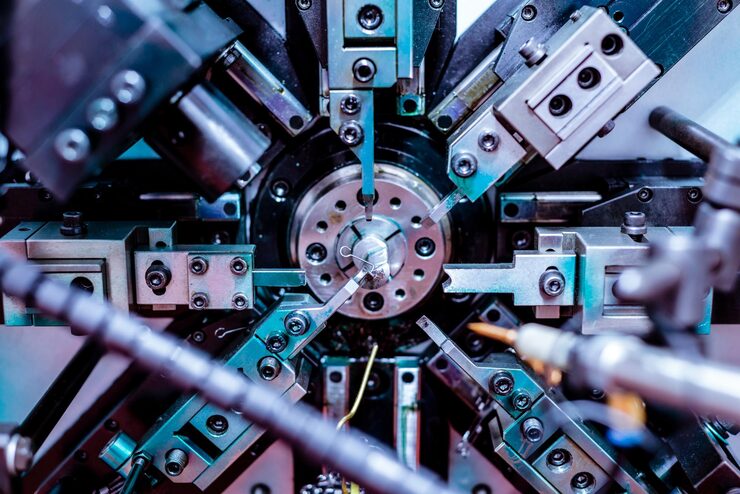

Magnetorheologické dokončovací systémy

Pokročilá technológia využívajúca magnetické pole pre kontrolu reologických vlastností dokončovacieho média. Poskytuje nanometrické dokončenie povrchov zložitých súčiastok bez mechanického kontaktu. Ideálne pre optické komponenty a presné medicínske implantáty.

Kvantové senzory pro měření vibrací

Ultrapřesné kvantové senzory detekují nejmenší vibrace obráběcích strojů v reálném čase. Technologie umožňuje prediktivní údržbu a optimalizaci řezných parametrů pro maximální přesnost. Systém zvyšuje životnost nástrojů a kvalitu obrobeného povrchu.

Laserem řízené plazmové řezání

Inovativní spojení laserového navádění s plazmatickými systémy pro řezání tlustých materiálů. Dosahuje bezprecedentní přesnosti při řezání kovových desek do tloušťky 200 mm. Technologie snižuje tepelně ovlivněnou zónu a minimalizuje deformace materiálu.

Neuronové sítě pro optimalizaci obrábění

Umělá inteligence analyzuje tisíce parametrů během obrábění a automaticky optimalizuje řezné podmínky. Systém se učí z každé operace a postupně zvyšuje efektivitu výroby. Redukuje spotřebu nástrojů až o 40% při zachování kvality.

Supersonické studené nanášení povlaků

Technologie nanášení ochranných a funkčních povlaků při pokojové teplotě vysokou rychlostí. Vytváří hustší a pevnější vrstvy než konvenční termické postupy. Umožňuje povlakování citlivých materiálů bez tepelného poškození substrátu.